玻化微珠砂浆中骨料分布均匀性如何?

发布时间:2021-05-19 15:01:34人气:

玻化微珠是一种无机保温材料,常被作为轻骨料添加到抹面保温砂浆中。它具有保温隔热、耐高 温、防火、低密度等特点,且成本低廉。玻化微珠表 面高度玻化封闭,内部为多孔空腔结构,由于特殊的微观结构,将其混入砂浆中能有效降低砂浆的导热系数。玻化微珠堆积密度为 80~120 kg/m3 ,远小于浆体密度,在砂浆搅拌过程中,存在玻化微珠骨料上浮,其余浆料下沉的趋势。受搅拌破碎的影响,部分破损的玻化微珠骨料还会吸收浆体中的水分,导 致其密度上升,致使破损与完好的玻化微珠骨料之间存在密度差异,不同密度的骨料在搅拌过程中因 受力不同产生分层, 这种骨料分布不均匀的情况, 使得新拌砂浆在取料施工时产生骨料分布密度上的差异,砂浆硬化后结构呈现出宏观和细观结构上的不均匀,从而影响砂浆强度、耐久性等性能。为提升玻化微珠砂浆的施工质量,设计合适的搅拌工艺,以保证玻化微珠砂浆的使用性能,本文针对玻化微珠砂浆搅拌过程中的骨料分布均匀性进行了试验和理论研究, 以期得到较优的搅拌效果,使得新拌玻化微珠砂浆在满足施工性能要求的同时,还具有较好的骨料分布均匀度。

原材料及试验方法

1.1 原材料

(1)玻化微珠:河南信阳产,粒径分别为 20~30 目和 30~50 目两种。

(2)水泥:P·O 42.5 级水泥。

(3)可再分散乳胶粉。

(4)聚丙烯纤维:直径 30 μm,长度 12 mm。试验用玻化微珠砂浆配 合比根据前 期研究结 果确定,符合 JG/T 283—2010《膨胀玻化微珠轻质砂 浆》要求。砂浆配合比见表 1。

1.2 试验方法

(1)骨料预处理 通过预筛排除生产和运 输过程环节 中产生的 破损玻化微珠骨料以及未膨化完全的珍珠岩颗粒, 减小试验误差。预筛是使用振筛机来严格控制试验 用玻化微珠粒径。

(2)砂浆搅拌 本试验研究的影响玻化 微珠骨料分 布均匀性 的搅拌条件包括:搅拌机类型、搅拌机转速、搅拌时 间、骨料投入时机。因此,选用以下三种搅拌机进行 砂浆搅拌:SJ-15 型搅拌机:搅拌叶转速(80±4) r/min(顺 时针);搅拌筒转速(60±2) r/min。HJW-60 型搅拌机:搅拌轴转速 45 r/min。JJ-5 型搅拌机:该搅拌机转速可调,低速模式 下搅拌叶自转转速(140±5) r/min,搅拌轴公转转速 (62±5) r/min;高速模式下搅拌叶自转转速 (285± 10) r/min,搅拌轴公转转速(125±10) r/min。根据 JGJ/T 220—2010 《抹灰砂浆技术规程》中 提到的要求, 抹灰砂浆搅拌时间不得少于 120 s,并 综合 GB/T 26000—2010《膨胀玻化微珠保温隔热砂 浆》中所提及的搅拌方式,本试验设置的搅拌时间 在 2~7 min。相关研究表明,玻化微珠砂浆在此搅拌 时间段内,体积密度、抗压强度和抗折强度受搅拌 时间增加的影响较小,且为正相关关系[3-4]。在设置 的试验方案中, 有三组使用 SJ-15 搅拌机进行搅拌 的试验, 玻化微珠骨料在水泥净浆搅拌 2 min 后再 投入,其余试验的玻化微珠骨料在搅拌一开始投入 搅拌容器内,这三组试验的结果用于比对分析减少 玻化微珠骨料参与搅拌的时间对骨料分布的 均匀 性是否有影响。

(3)砂浆取样 砂浆完成搅拌后立即(控制在 5 min 内)对搅拌 容器内的砂浆进行取样。每组试验搅拌完的砂浆内 取 8 份等体积样品,为使样品具有代表性,取样位 置按新拌砂浆在容器内空间分布进行划分。对取样 后的砂浆进行称重计量,第 i 杯砂浆重量记为 mc,i。

(4)骨料滤洗 用 50 目(即试验用玻化微珠最小粒径)的滤网 对样品砂浆进行过滤,清水冲洗。用烧杯收集清洗骨料后的水,当烧杯内的水不再浑浊时,认为骨料 清洗干净,对滤网上剩余的骨料进行收集,并进行 烘干处理。此时,被滤网过滤掉的除水泥净浆外,还有搅 拌过程中因破损而导致粒径变小的骨料碎片。记 ci 为第 i 份样品中滤洗后的剩余玻化微珠骨料与样品 砂浆质量之比,c0 为设计的玻化微珠骨料占比。

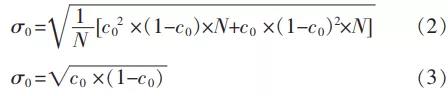

1.3 骨料分布均匀性评价方法

传统的砂浆均匀性评价方法为分层度试验,即 对新拌砂浆进行分层取样, 比较其稠度值差异,从 而反映新拌砂浆的分层情况。为定量研究骨料在砂 浆中的分布情况,本文利用文献[5]提出的拌和指数 这一概念,并加以改进,定义了均匀度指数 E,其表 达式为:E=σ/σ0 (1) 式中:σ 为同一组试验中八份样品内滤洗后得 到的骨料占比 ci 的标准差,而 σ0 为 σ 的最大值,即 骨料分布均匀性最差情况下的方差值。在最均匀性 最差情况下,骨料与浆体完全分离,即 ci 值为 1 或 0,可看作是符合 0~1 分布 B(1,c0)的随机变量,即 当取样数量 N 足够大时,N 份样品中, 有 N·c0 份样 品的 ci 值为 1,N·(1-c0)份样品的 ci 值为 0。可得到 均匀度最差情况下标准差 σ,σ0:

则可知,均匀度指数 E 的取值范围为(0,1)。当 均匀度良好时 E 趋近于 0,均匀度较差时 E 趋近 1。

02

试验结果与讨论

2.1 新拌玻化微珠中骨料分布均匀性受搅拌时间的影响

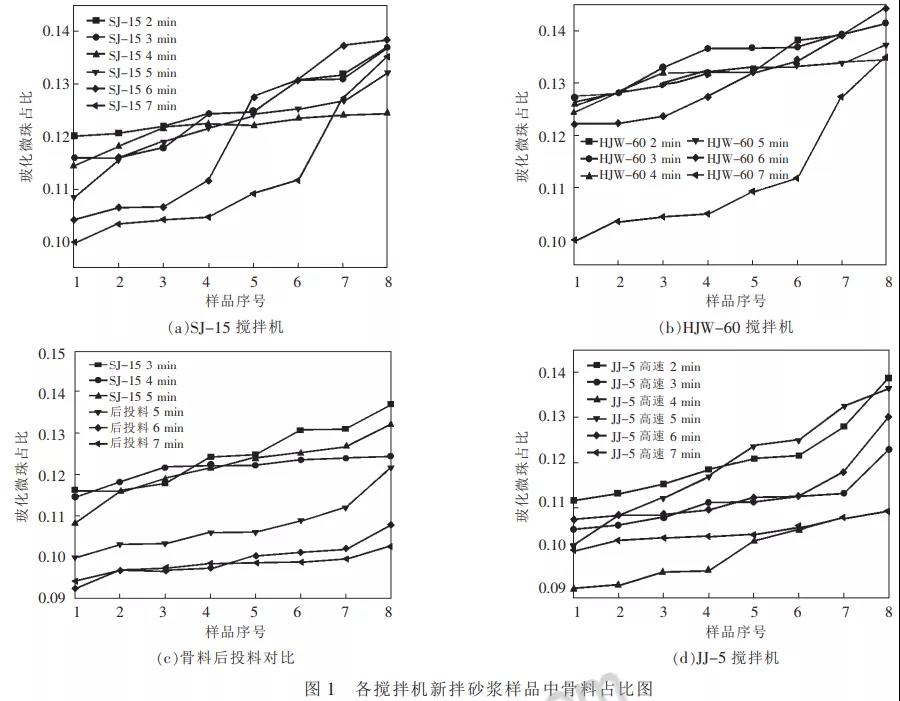

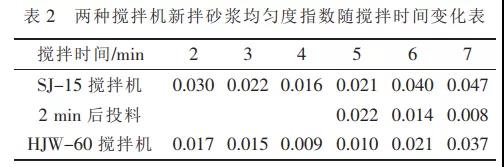

图 1 是三种搅拌机按等间隔搅拌时间取样后, 经过滤洗得到的骨料占比情况,其中样品序号按照 骨料占比的大小进行排序。根据 1.3 节中均匀度指数的定义, 对图 1 中试 验结果进行计算分析, 得到 SJ-15 搅拌机和 HJW60 搅拌机所搅拌的玻化微珠砂浆骨料均匀度随搅 拌时间变化情况如图 2 所示。由分析计算所得的结果可知,SJ-15 和 HJW-60 两种搅拌机新拌砂浆均匀度随时间变化趋势是相 似的,变化曲线整体呈抛物线形式,均匀性呈先优 化后劣化的变化趋势。在搅拌开始阶段,各原料从分批投料所造成的 各自分层状态进而向互相混合的状态发展, 因此, 这一阶段玻化微珠颗粒分布的均匀性由劣向 好转变,均匀度指数下降。

①随着搅拌时间的延长,新拌砂浆稠度值在上 升,其流动性越来越好。流动性的增强使骨料在浆 体中的活动阻力变弱,在搅拌机的搅动下,受密度 差的影响,部分尚未破损的完好玻化微珠骨料因浆 体浮力的作用而产生上浮。部分局部破损玻化微珠 骨料,由于其内部多孔结构的暴露,对浆体或浆体 中的水分产生毛细吸收作用, 导致自身密度变大。玻化微珠颗粒之间产生密度差异,因而随搅拌机的 搅动在搅拌锅内逐渐产生空间分布上的差异。

②运用同种骨料分布均 匀度评价方 法进行均 匀性分析时,小原孝之的研究结果表明,复合材料 的均匀度指数随搅拌时间的延长会下降到一 定极 限[5],将这个极限定义为界限均 匀度指数 Elim,这个 指数与单个样品中骨料颗粒平均个数和搅 拌机性 能相关,其相关性假设为幂函数,表达式如下:

式中:β 为搅拌机能力系数, 与搅拌机本身相 关;n 为单个样品中骨料颗粒平均个数。在本试验 中,随着搅拌时间的延长,砂浆中玻化微珠骨料破 碎情况加重,部分破损后粒径较小的颗粒在骨料滤 洗的过程中流失了,使得 n 变小,界限均匀度指数 Elim 变大。即在搅拌进行过程中,均匀度指数 E 随时 间的延长而变小, 其极限界限均匀度指数 Elim 随时间的延长而变大。当均匀度指数 E 接近界限均匀度 指数 Elim 之后,均匀度指数 E 便不再减小,而是随着 Elim 值增加而增加,两者的变化关系如图 所示。

根据上述分析,可以建立一个关于玻化微珠骨 料在砂浆搅拌过程中均匀度指数随时间变化的 模 型,其描述如下:

式中:t 为搅拌时间,h(t)是描述均匀度指数随 搅拌时间的延长而衰减的一个函数,当 t →0 时,表 示搅拌未开始的初始状态, h(t)→1, 当 t → ∞ 时,h(t)→0。根据参考文献可知,h(t)衰减趋势符合指 数函数变化规律,此处可将该函数做如下表述:

n(t)是描述单个样品中玻化微珠骨料颗粒平均 个数随时间变化的函数,也是一个减函数。假设单 位时间玻化微珠颗粒受搅拌作用而破碎且被滤 洗 掉的部分占比保持恒定,即 n(t)衰减的过程可做如 下表述:

式中:b 为单位时间内破损且被滤洗掉的骨料 占比, 定义为破损系数;n0 为初始状态下单个样品 中骨料颗粒平均个数, 据估计,n0 的数量级在 104 ~ 105 之间。综合上述表达式,可得到完整的玻化微珠 骨料在砂浆搅拌的过程中均匀度指数随时间变 化 的模型:

利用该模型对 HJW-60 搅拌机和 SJ-15 搅拌机 的试验数据进行拟合

由图 可以看出,使用该模型拟合的结果在个 别点上存在较大偏差。 各系数值拟合得到的结果分 别为:SJ-15 搅拌机 h = 0.144 79,b = 0.424 3, n0 = 9 963, β=0.567 9,拟合结果与试验值相关性系数值 为 0.942 2;HJW-60 搅拌 机 h=0.123 3,b=0.482 1, n0=10 066,β=0.720 5, 拟合结果与试验值相关性系 数值为 0.931 6。

2.2 砂浆搅拌过程的分析

砂浆搅拌的过程包含三种拌和现象的发生:对 流(移动)拌和、剪切拌和、扩散拌和[5]。三种拌和现 象在玻化微珠砂浆搅拌过程中是同时进行的,对骨 料在浆体中的均匀化都起到一定作用。当然,不同 的拌和现象对玻化微珠骨料均匀化的作用效 果不 同,对流拌和与剪切拌和在骨料均匀化的过程中起 到主要作用;不同的拌和现象对玻化微珠骨料破碎 的作用效果也不同,玻化微珠骨料破碎主要受剪切 拌和的影响[5-6]。2.3 搅拌机类型及转速对骨料分布均匀度的影响 通过比较 SJ-15 搅拌机和 HJW-60 搅拌机的试 验结果可以发现, 在同等搅拌时间条件 下, 使用 HJW-60 搅拌机搅拌的玻化微珠砂浆骨料均匀度指 数要普遍低于 SJ-15 搅拌机;在搅拌 4 min 时,两种 搅拌机骨料均匀度 指数均达 到最小极限,HJW-60 搅拌机极限值比 SJ-15 搅拌机低 57.5%。根据参考 文献[4]可知,骨料在搅拌过程中的分布情况,受搅 拌机的搅拌机理影响。不同的搅拌机理致使受搅拌 颗粒在不同的运动方向上的运动状态产生差异。SJ15 搅拌机属于立式搅拌机, 其搅拌轴垂直于水平 面,搅拌叶片的旋转平面与水平面平行。虽然 SJ-15 搅拌机的搅拌叶片与其运动平面具有一定的倾斜角度,结合重力的作用,使得砂浆在 搅拌过程中能产生一定程度的垂直方向上下翻滚, 但作用效果有限。即水平方向上的搅拌主要为对流 拌和与剪切拌和两种作用,垂直于水平方向上以扩 散拌和为主。由于扩散拌和效率低于对流拌和与剪 切拌和[5],因此,砂浆及其包裹的骨料在水平面上的 运 动 分 量 更 大, 而 垂 直 方 向 上 的 运 动 分 量 偏 小。HJW-60 搅拌机属于卧式搅拌机,其叶片呈波浪形, 紧贴于搅拌缸壁。搅拌时,其搅拌叶片绕水平轴进 行旋转,带动砂浆及其包裹的骨料在搅拌缸内于水 平方向上来回运动, 同时两者被搅拌叶片抬起,当 浆体达到一定高度且被搅拌叶片抬起的浆体 总质 量大于一定量时,浆体产生翻转跌落,使得砂浆及 其包裹的骨料在垂直于水平方向上也有较强的对 流拌和作用,在此方向上的拌和效果更好。因此,使 用 HJW-60 搅拌机进行玻化微珠砂浆的搅拌时,骨 料受密度差的影响在砂浆中的分层情况 要弱于使 用 SJ-15 搅拌进行搅拌时的效果。

对比使用 SJ-15 搅拌机进行的玻化微珠一开始 投料与 2 min 后投料两组试验的试验结果, 发现在 相同的搅拌机中进行搅拌时,即便是玻化微珠骨料 参与搅拌的时间相同,骨料加入的时间不同会影响 其分布均匀度指数的极限,骨料后加入能够降低界 限均匀度指数,从而提高骨料分布的均匀度。表 3 是使用 JJ-5 搅拌机在低速和高速两种搅 拌模式下进行的试验结果。其中低速模式下,新拌 砂浆的骨料分布均匀度指数在 3~7 min 的搅拌过程 中持续下降;而高速模式下的均匀度指数呈下降然 后上升的趋势, 存在触及界限均匀度指数的情况。比较两组试验结果,搅拌时间为 3 min 和 5 min 时, 高速模式下的新拌砂浆其骨料均匀度指数低于 低 速模式,搅拌更均匀。有多位学者进行的相关研究 表明[7-8],搅拌机对搅拌材料的混合均匀度效果与搅 拌机转速并没有直接关系, 而是取决于搅拌圈数, 搅拌圈数相同的情况下,被搅拌材料的混合效果是相近的,不同的搅拌转速只是影响搅拌材料达到特 定混合状态的时间长短,即混合效率。结合本试验 的结果,3~5 min 时,高速模式下的受搅拌砂浆其骨 料分布均匀度指数能够在更短的时间内达到 较低 的值。但受玻化微珠这种特殊骨料本身材料性能的 影响,高速模式下骨料分布均匀度指数也更快地达 到极限,并且更早的开始上升。

03

结论

(1)随着搅拌时间的延长,新 拌砂浆中玻 化微 珠骨料分布均匀度先优化后劣化,搅拌过程中存在 最优均匀度。

(2)使用 SJ-15 搅拌机和 HJW-60 搅拌机在搅 拌 至 4 min 左 右 均 匀 度 达 到 最 优 。卧 式 搅 拌 机 (HJW-60 搅拌机) 的极限均匀度好于立式搅拌机 (SJ-15 搅拌机), 前者极限均匀度指数要比后者相 对低 57.5%。

(3)在玻化微珠骨料参与搅拌的时间相同的情 况下,采用先搅拌后投入玻化微珠骨料的方式能够 优化骨料分布的均匀性,本试验中,搅拌开始 2 min 后投入玻化微珠骨料的新拌玻化微珠砂浆极限 均 匀度指数为一开始投料的新拌砂浆的一半。

(4)更高的搅拌机转速能更快提升新拌玻化微珠 砂浆均匀度,但较低的搅拌机转速下拌和的新拌玻化 微珠砂浆极限均匀度更优,达到极限的耗时更长。